Многие предприятия сегодня оценивают эффективность своего производства по неточным данным, весьма примерно. В то же время с помощью BI всегда можно определить, какие конкретные линии/станки и когда останавливались, кто ответственен за эти остановки, как быстро поломки или неисправности были устранены, повлияло ли это на выполнение план-графика и т.д. Эти данные необходимы и рядовым аналитикам, и начальникам смены, и руководству для формирования объективной картины состояния производства на текущий момент. Но анализ производственных линий – это лишь начало.

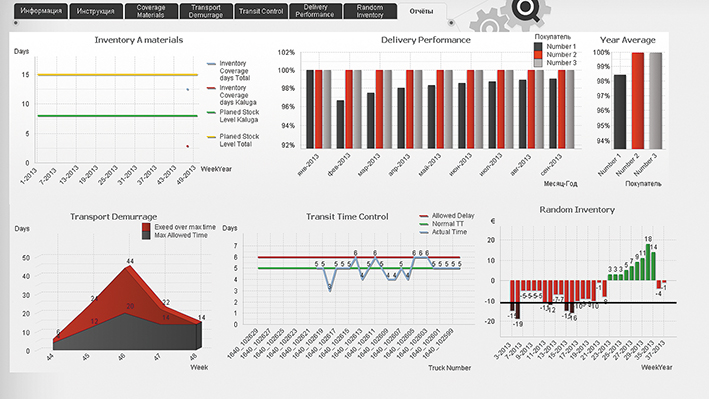

Рис. 1. Dashboard с плановыми показателями

Другой востребованный функционал – это анализ поставок от контрагентов. Его цели – выявление узких мест в логистической карте, определение списка надёжных поставщиков, а также ежедневный анализ текущего состояния на таможне по отгрузкам и загрузкам автомобилей, осуществляющих грузоперевозки.

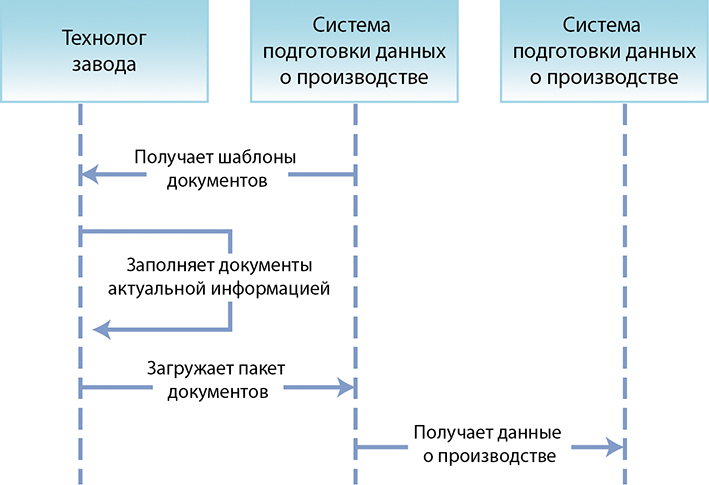

Серьезным камнем преткновения для построения полноценной аналитической системы на производстве может стать отсутствие программного обеспечения на автоматах. Или на некоторых заводах промышленного концерна станки/автоматы могут быть оборудованы датчиками для измерения их характеристик, а на некоторых – нет. Даже в этом случае можно построить единую аналитическую систему, которая будет собирать данные как с автоматизированных, так и с неавтоматизированных линий. Во втором случае разрабатывается небольшое приложение, в которое технологи или инженеры смены будут вносить необходимые данные о функционировании оборудования. Затем эти данные попадут в единое хранилище, «над которым» будет построено BI-решение.

Как и в ритейле или в банках, на производстве важен оперативный управленческий учет. Но используемые системы, такие как Manufacturing Execution System, АСУ ТП и др., зачастую не предоставляют таких возможностей, тем более их стандартный функционал не позволяет сводить в едином отчете данные из разных приложений. Для примера рассмотрим логистику крупного предприятия по производству автомобильных запчастей. Это географически распределенная компания, центральный офис которой находится в Европе, а часть заводов – в России.

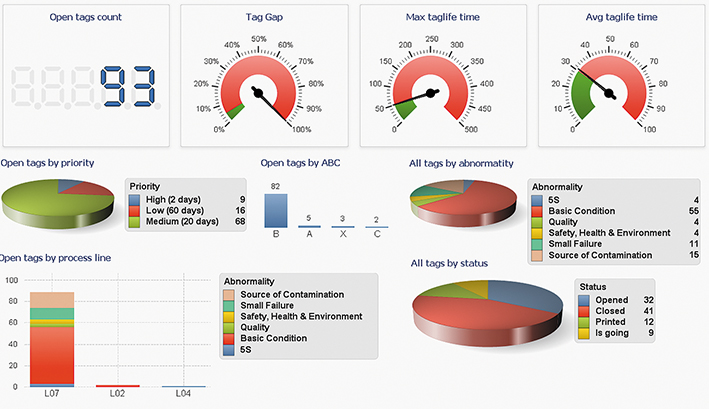

Рис. 2. Карта KPI отказоустойчивости оборудования

Существует учётная система Х. В ней отдельно ведётся планирование как по закупкам, так и по поставкам собственным контрагентам. Например, в конце каждой недели сотрудники отдела логистики российского филиала делают запрос на выгрузку параметров из Х для подсчёта около 150 KPI (наименование материалов, запас на складе, дневное потребление, количество на таможне, в транзите и т.д.). Оперируя этими данными, можно подсчитать KPI по среднему обеспечению сырьем в днях (на сколько дней хватит того или иного сырья). Проблема в том, что формирование таких отчетов занимает от 3 до 5 дней. Для производства это катастрофически долго.

Рис. 3. Диаграмма последовательности действий с шаблоном документов

Как только имеет место неактуальная информация, дневное обеспечение может отражать нереальную картину. Например, отчёт говорит о том, что текущее обеспечение сырьем – 15 дней, в то время как в реальности оно составляет лишь 10. В итоге мы получаем простой в 15 рабочих смен (5 дней). Мы рассматриваем только задержку, вызванную формированием отчёта, а если представить, что данные с таможни тоже приходят с задержкой в несколько суток? На момент проведения анализа часть грузовиков с материалами может уже пройти таможню и доставить товар. Или, наоборот, получив информацию о простое лишь спустя несколько дней, предприятие может не успеть задействовать складские запасы.

C помощью BI всегда можно определить, какие конкретные линии/станки и когда останавливались, кто ответственен за эти остановки, как быстро поломки или неисправности были устранены, повлияло ли это на выполнение план-графика и т.д.

Осуществив интеграцию SAP с системой мониторинга ключевых показателей, разработанной на основе BI-платформы, мы исключаем возможные задержки в получении оперативной информации и человеческий фактор в процессе подготовки этих данных. Что получают предприятия? Как минимум, значительное снижение временных задержек плановых поставок. Потенциальные задержки могут быть обусловлены лишь простоями или поломками оборудования.

Кроме того, можно установить систему мониторинга прямо в цехах производства: на интерактивных панелях будут отображаться технологические KPI по отказоустойчивости. Они позволят каждому инженеру смены вовремя увидеть, где случился простой, моментально назначить ответственного и проследить за устранением неисправности. Таким образом, отставание от плановых отгрузок сведется к нулю.

Подписаться

Подписаться Читать в телеграм

Читать в телеграм